Gefährliche Gase, gefährliche Flüssigkeiten, brennbare und explosive Produkte in der chemischen Industrie. Spezieller Stickstoffgenerator zum Spülen: In der Regel wird Stickstoff mit einer Reinheit zwischen 98% und 99,9% verwendet. Der Betrieb erfolgt in der Regel intermittierend. Die Druckanforderungen liegen in der Regel unter 0,8 MPa und der Durchflussbedarf ist nicht sehr hoch. Gängige Durchflussraten sind: 50 Nm3/h; 80 Nm3/h; 100 Nm3/h; 150 Nm3/h; 200 Nm3/h. Der von uns hergestellte spezielle Stickstoffgenerator für die chemische Industrie mit einer Reinheit von 99,5% bis 99,9% ist für den Einsatz durch Kunden am besten geeignet und erfüllt deren Anforderungen.

Die chemische Industrie verwendet Stickstoff als Rohstoff für chemische Reaktionen: Stickstoff muss eine hohe Reinheit aufweisen, im Allgemeinen eine Reinheit von 99,99%.

Produktspezifikationen

ProduktspezifikationenStickstoffleistung: 1~5000Nm3/h

Stickstoffreinheit: 98%~99,999%

Stickstoffdruck: 0,6 ~ 0,9 MPa

Stickstofftaupunkt: -40 °C ~ -60 °C

Technische Merkmale:

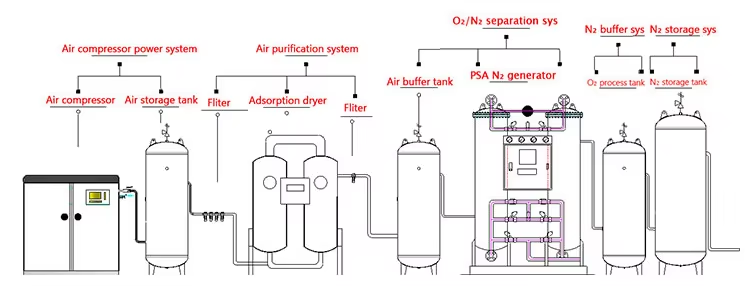

1. Der Rohstoff Luft wird der Natur entnommen, und Stickstoff kann nur durch Bereitstellung von Druckluft und Stromversorgung erzeugt werden. Der Energieverbrauch der Anlage ist gering, und die Betriebskosten sind niedrig.

2. Die Reinheit des Stickstoffs lässt sich leicht einstellen. Die Reinheit des Stickstoffs wird nur durch die Menge des Stickstoffausstoßes beeinflusst. Die Reinheit der normalen Stickstoffproduktion kann beliebig zwischen 95% und 99,99% eingestellt werden. Der Generator für hochreinen Stickstoff kann zwischen 99% und 99,999% eingestellt werden.

3. Das Gerät verfügt über einen hohen Automatisierungsgrad, eine schnelle Gasproduktion und kann unbeaufsichtigt betrieben werden. Starten und Herunterfahren mit nur einem Knopfdruck, und innerhalb von 10-15 Minuten nach dem Einschalten der Maschine kann Stickstoff erzeugt werden.

4. Der Prozessablauf der Ausrüstung ist einfach, die Struktur der Ausrüstung ist kompakt, die Fläche ist klein und die Ausrüstung ist anpassungsfähig.

5. Zum Befüllen des Molekularsiebs wird die Blizzard-Methode verwendet, um die Pulverisierung des Molekularsiebs durch den Aufprall des Hochdruckluftstroms zu vermeiden und sicherzustellen, dass das Molekularsieb lange verwendet werden kann.

6. Der digitale Durchflussmesser ist ein sekundäres Instrument zur industriellen Prozessüberwachung mit Druckkompensation und hoher Präzision und verfügt über die Funktionen der Momentandurchflussmessung und der kumulativen Berechnung.

7. Online-Erkennung des importierten Analysators, hochpräzise und wartungsfrei.

Anwendung von Stickstoffgeneratoren in der chemischen Industrie

Es wird hauptsächlich für chemische Materialgase, zum Spülen von Rohrleitungen, zum Austausch von Atmosphären, für Schutzatmosphären, zum Produkttransport usw. verwendet. Es wird hauptsächlich in der chemischen Industrie, bei Spandex, Gummi, Kunststoffen, Reifen, Polyurethan, in der Biotechnologie, bei Zwischenprodukten und anderen Arbeiten eingesetzt. Viele chemische Arbeiten erfordern keine hohe Stickstoffreinheit, und es können viele Reinheiten über 98% verwendet werden.

Explosionsgeschütztes Acryloxid, Floatglasverfahren, Schutz der chemischen Industrie im chemischen Prozess, um eine sauerstofffreie Atmosphäre zu schaffen und so die Sicherheit des Produktionsprozesses, der Stromquelle für den Flüssigkeitstransport und anderer Verlagerungen, der Reinigung, Abdichtung, Lecksuche und Trockenabschreckung von Schutzgasen zu verbessern; Katalysatorregeneration, Erdölfraktionierung, Produktion chemischer Fasern und andere Gas- und Ölindustrien zur Verbesserung der Erdölverarbeitung und des Essenzprozesses, der Öllagerung und der Druckbeaufschlagung von Öl- und Gasfeldbohrungen, der Reinigung und Spülung von Rohrleitungen, der Lösungsmittelrückgewinnung usw.

Stickstoffreinigung von Lagern, Behältern, katalytischen Cracktürmen, Rohrleitungen usw.; Luftdruck-Lecktest des Rohrleitungssystems usw.;

Offshore-Ölförderung; Inertisierung von Gasabdeckungen, Stickstoffeinspritzung, Lagertanks, Behältern usw.

Die Glasherstellungsindustrie verhindert Oberflächenoxidation und Ofenkühlung im Glasherstellungsprozess.

Gasschutz während des Floatglas-Herstellungsprozesses, um die Oxidation des Zinnbades zu verhindern. Schutzgas im Herstellungsprozess von Floatglas;

Floatglasverarbeitung: Beim Herstellungsprozess von Floatglas oxidiert das Floatmedium bei der hohen Temperatur des Zinnbades sehr leicht, wodurch Zinn verloren geht und verschiedene Defekte auf der Glasplatte auftreten. Daher ist es notwendig, das Schutzgas Stickstoff in das Zinnbad einzuführen und 5% bis 10% Wasserstoff hinzuzufügen. Das Zinnbad bildet eine Wiederherstellungsatmosphäre, sodass das Zinnoxid von Grund auf wieder zu Zinn umgewandelt wird.